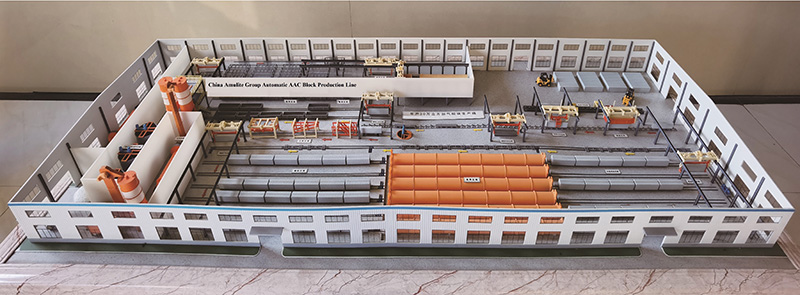

அமுலைட் ஆட்டோமேட்டிக் ஏஏசி பிளாக் தயாரிப்பு லைன்

குறுகிய விளக்கம்:

தயாரிப்பு விவரம்

தயாரிப்பு குறிச்சொற்கள்

ஏஏசி பிளாக் என்றால் என்ன?

AAC பிளாக்கின் கருத்து: AAC பிளாக் சிலிசியஸ் பொருட்கள் (மணல், ஃப்ளை ஆஷ், சிலிக்கா கொண்ட பொருட்கள் போன்றவை), மற்றும் சுண்ணாம்பு பொருட்கள் (சுண்ணாம்பு, சிமெண்ட்) முக்கிய மூலப்பொருளாக, காற்று-நுழைவு முகவர்களுடன் (அலுமினியம் Powder) கலந்துள்ளது. ,செயல்பாட்டிற்குப் பிறகு, மூலப் பொருட்களைப் பிடுங்குதல், ஸ்லரி கலவை, ஊற்றுதல், ப்ரீ-க்யூரிங், கட்டிங், ஆட்டோகிளேவ், க்யூரிங் செயல்முறை மற்றும் பேக்கேஜ் மூலம் AAC பிளாக்ஸ் முடிக்கப்பட்ட தயாரிப்புகளை உற்பத்தி செய்தல்; இது காற்றோட்டமான கான்கிரீட் என்று அழைக்கப்படுகிறது. இது காற்றோட்டமானது.

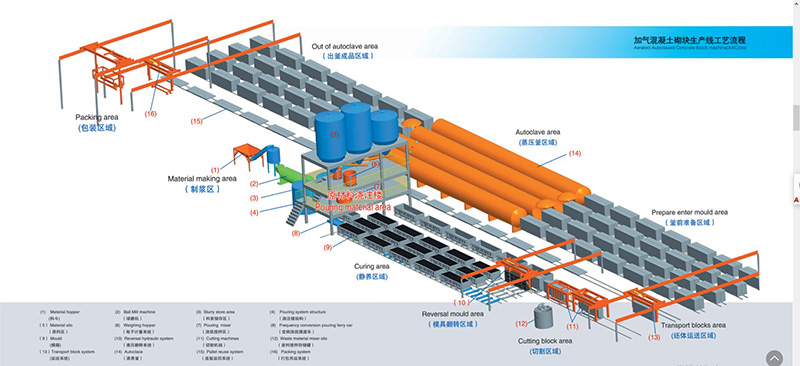

AAC பிளாக் தயாரிப்புகளை தயாரிப்பதற்கான செயல்முறை என்ன?

AAC பிளாக் தயாரிப்புகளை தயாரிப்பதற்கான செயல்முறை என்ன?

1) :அனைத்து மூலப்பொருட்கள் அளவீடு மற்றும் கலப்பு குழம்பு;

2) : ஸ்லரி ஊற்றும் அமைப்பில் நுழையவும், கலந்த பிறகு மோல்ட் பாக்ஸில் ஊற்றவும்;

3) :அச்சுப் பெட்டியின் உள்ளே (பேனல் வலுவூட்டல்), ஒரு குறிப்பிட்ட வெப்பநிலை மற்றும் முன் குணப்படுத்தும் நேரத்திற்குப் பிறகு;

4) : வெட் பேனல் ஒரு குறிப்பிட்ட கடினத்தன்மையை அடைந்த பிறகு, அச்சுப் பெட்டி மற்றும் பேனல்கள் டர்னோவர் கிரேன் மூலம் கட்டிங் மெஷினுக்கு ஏற்றப்படும், மேலும் டர்னோவர் கிரேன் பின்வரும் செயல்பாட்டை நிறைவு செய்கிறது:

5) : A: மோல்ட் பாக்ஸை காற்றில் 90 டிகிரி திருப்ப வேண்டும், (ஆட்டோகிளேவ் செயல்முறை முடியும் வரை மோல்ட் பாக்ஸின் ஒரு பக்கம் ஈரமான பேனல் உடலுக்கு ஆதரவு டிராலி பிளேட்டாக மாறும்),

6) :B:அச்சு முழுவதுமாக திறக்க டிராலி அல்லது கட்டிங் சப்போர்ட் ஃபிரேமில் ஏற்ற வேண்டும்; சி: டுக் ஆஃப் மோல்ட் ஃபிரேம் மற்றும் ரிட்டர்ன் ஆட்டோகிளேவ் சைட் பிளேட் ஆகியவை மீண்டும் இணைக்கப்பட்டு, சுத்தம் செய்து, எண்ணெய் தெளித்து மீண்டும் ஒரு மோல்ட் பாக்ஸை உருவாக்குகின்றன. ஊற்றுதல் ;

7) :மற்றும் வெட் பேனல் உடல் கட்டிங் மெஷினில் ஆறு படிகளில் வெட்டப்படுகிறது: 1:முதலில் பேனல் உடலின் இருபுறமும் செங்குத்தாக வெட்டுகிறது;2:பின் நீளமாகவும் கிடைமட்டமாகவும் வெட்டப்படுகிறது;

8) :இறுதியாக கிடைமட்டமாக வெட்டுங்கள் அல்லது கத்தி வெட்டுதல்;

9) :கட் பேனல் உடல் அரை முடிக்கப்பட்ட தயாரிப்பு கிரேனிலிருந்து கீழே உள்ள தட்டுடன் ஆட்டோகிளேவ் டிராலிக்கு ஏற்றப்பட்டது;

10) :பிறகு உயர் வெப்பநிலை மற்றும் உயர் அழுத்தக் குணப்படுத்துதலுக்காக ஆட்டோகிளேவில் தொகுக்கப்பட்டது;

11) :நன்றாக ஆட்டோகிளேவ் க்யூரிங் செய்த பிறகு, தள்ளுவண்டி வெளியே எடுக்கப்பட்டு ஆட்டோகிளேவில் இருந்து வெளியேறும்;

12) : முடிக்கப்பட்ட தயாரிப்பு ஹோஸ்டிங் கிரேன், பேக்கேஜ் செய்யப்பட்ட கிணறு மூலம் டிரக்கில் முடிக்கப்பட்ட பொருட்கள் அடுக்கி வைக்கப்படுகின்றன அல்லது ஏற்றப்படுகின்றன;

13) :ஆட்டோகிளேவ் க்யூரிங் சைட் பிளேட் திரும்பியது ;

முக்கிய மூலப்பொருட்கள் அறிமுகம் பற்றி

ஏஏசி பிளாக்கின் உற்பத்தியானது மூலப் பொருட்களில் நிறைந்துள்ளது, குறிப்பாக ஃப்ளை ஆஷை மூலப்பொருளாகப் பயன்படுத்துவதால், தொழிற்சாலைக் கழிவுகளை மட்டும் முழுமையாகப் பயன்படுத்த முடியாது, சுற்றுச்சூழல் மாசுபாட்டைச் சுத்திகரிக்க முடியாது, மேலும் விவசாய நிலங்களை சேதப்படுத்தாது, ஆனால் இது நல்ல சமூக மற்றும் பொருளாதார நன்மைகளையும் உருவாக்குகிறது. பாரம்பரியமான திடமான களிமண் செங்கற்களுக்கு ஒரு நல்ல மாற்றாகும். நல்ல நம்பிக்கையூட்டும் சுவர் தயாரிப்புகள் அரசு, எஸ்டேட் நிறுவனம், கட்டுமானக் குழு ஆகியவற்றால் பெரிதும் வரவேற்கப்படுகின்றன, மேலும் அரசாங்கம் வரிக் கொள்கையை உருவாக்கியுள்ளது, சுற்றுச்சூழல் பாதுகாப்புக் கொள்கை ஆதரவு, பரந்த சந்தை வளர்ச்சிக்கான வாய்ப்புகளை நாம் எதிர்பார்க்கலாம்;

1. சாம்பல் / குவார்ட்ஸ் மணல்

ஃப்ளை ஆஷ்/குவார்ட்ஸ் மணல் என்பது AAC பிளாக் தயாரிப்பின் முக்கிய மூலப்பொருள், மேலும் காற்றோட்டமான கான்கிரீட்டின் சிலிக்கான் மற்றும் அலுமினியக் கூறுகளின் முக்கிய ஆதாரமாகும்;

2. சிமெண்ட்

சிமென்ட் என்பது AAC பிளாக்கின் வலிமையின் முக்கிய ஆதாரம், இது AAC பிளாக்கிற்கான முக்கிய சுண்ணாம்பு பொருட்களை வழங்குகிறது, AAC பிளாக் உற்பத்திக்கு ஏற்ற சிமென்ட் முக்கியமாக சிமெண்டின் வகை மற்றும் தர அடிப்படையில் தேர்ந்தெடுக்கப்பட வேண்டும்; உற்பத்தியில், 52.5 தரம் சாதாரண போர்ட்லேண்ட் சிமெண்ட் முதலில் தேர்ந்தெடுக்கப்பட வேண்டும் .பொதுவாக, உற்பத்திச் செலவைக் குறைக்க, 42.5 தர சாதாரண போர்ட்லேண்ட் சிமெண்டைப் பயன்படுத்தலாம்;

3. சுண்ணாம்பு

சுண்ணாம்பு AAC பிளாக்குகளின் உற்பத்திக்கான முக்கிய மூலப் பொருட்களில் ஒன்றாகும். இதன் முக்கிய செயல்பாடு, பயனுள்ள கால்சியம் ஆக்சைடை வழங்குவதற்கு சிமெண்டுடன் ஒத்துழைப்பதாகும், இதனால் இது SIO2 மற்றும் Al203 உடன் சிலிசியஸ் பொருட்களுடன் தொடர்பு கொள்ள முடியும். அமிலம்.எனவே, AAC பிளாக்கின் முக்கிய வலிமை ஆதாரங்களில் சுண்ணாம்பு ஒன்றாகும். AAC பிளாக்கை உற்பத்தி செய்ய பயன்படுத்தப்படும் சுண்ணாம்பு கால்சியம் ஆக்சைடு உள்ளடக்கம் 65% ஐ விட அதிகமாக இருக்க வேண்டும், முன்னுரிமை 80% ஐ விட அதிகமாக இருக்க வேண்டும்.

4. ஜிப்சம்

ஜிப்சம் என்பது ஏஏசி பிளாக் உற்பத்தியில் காற்று பரிணாம செயல்முறையின் ஒரு சீராக்கி ஆகும். ஜிப்சத்தின் ஒழுங்குபடுத்தும் விளைவு முக்கியமாக விரைவு சுண்ணாம்பு செரிமானம் மற்றும் ஸ்லரி தடித்தல் வேகத்தில் தாமதமாக பிரதிபலிக்கிறது. ஜிப்சத்தின் முக்கிய வேதியியல் கூறு CASO4 ஆகும்; மூன்று Tpsypes சந்தை; ரா ஜிப்சம், அன்ஹைட்ரைட் மற்றும் பிளாஸ்டர் ஆஃப் பாரிஸ். கூடுதலாக, கழிவு ஜிப்சம் இரசாயன உற்பத்தி செயல்முறையிலும் தயாரிக்கப்படுகிறது. பாஸ்பேட் உரங்களின் உற்பத்தியில் இருந்து பாஸ்போகிப்சம், ஃப்ளோரின் கெமிக்கல்களின் உற்பத்தியில் இருந்து ஃப்ளோரோஜிப்சம், டைட்டானியம் உற்பத்தியில் இருந்து டை ஆக்சைடு. இந்த ஜிப்சம் விலை குறைவாக உள்ளது மற்றும் இயற்கை ஜிப்சத்தை மாற்றும் மற்றும் உற்பத்தி செலவைக் குறைக்கும்;

5. காற்று உருவாக்கும் முகவர்

இலகுரக நுண்துளை கட்டமைப்பை உருவாக்க ஏஏசி பிளாக்கில் காற்றை உருவாக்கும் முகவர் இருக்க வேண்டும்.

6. நுரை நிலைப்படுத்தி

காற்று உருவாக்கும் முகவர் வாயுக்களுக்குப் பிறகு, மெல்லிய வடிவ சுவர் காரணமாக, பல்வேறு நிபந்தனைகளின் குறுக்கீட்டின் கீழ் நுரை உடைத்து அழிக்க எளிதானது, இது கான்கிரீட்டின் தரத்தை பாதிக்கிறது. எனவே, ஒரு நுரை நிலைப்படுத்தியை சேர்க்க வேண்டியது அவசியம். குழம்பு.

உற்பத்தி செயல்முறை

1) : AAC தொகுதிக்கான மூலப்பொருட்களின் சேமிப்பு மற்றும் வழங்கல்

மூலப்பொருட்கள் தொழிற்சாலைக்கு ஆட்டோமொபைல் மூலம் கொண்டு செல்லப்படுகின்றன, மேலும் ஃப்ளை (மணல், கல் தூள்) மூலப்பொருட்களின் முற்றத்தில் குவிக்கப்படுகிறது, மேலும் பயன்படுத்தப்படும் போது, அது ஹாப்பருக்கு அனுப்பப்படுகிறது. சிமெண்ட் கிடங்கில் பேக் செய்யப்பட்ட சிமென்ட் அல்லது மொத்த சிமென்ட் சேமிக்கப்படும். பயன்பாட்டில், இது ஹாப்பரில் ஏற்றப்பட்டு கொண்டு செல்லப்படுகிறது. ரசாயனங்கள், அலுமினிய தூள் போன்றவை முறையே ரசாயன சேமிப்பு மற்றும் அலுமினிய தூள் சேமிப்பகங்களில் வைக்கப்படுகின்றன, மேலும் பயன்படுத்தப்படும் போது உற்பத்தி பட்டறைக்கு தெரிவிக்கவும்.

2) ![]() AAC பிளாக்குகளுக்கான மூலப்பொருட்களின் செயலாக்கம்

AAC பிளாக்குகளுக்கான மூலப்பொருட்களின் செயலாக்கம்

ஈ சாம்பல் (அல்லது மணல், கல் தூள்) மின்காந்த அதிர்வு ஊட்டி மற்றும் பெல்ட் கன்வேயர் மூலம் பந்து ஆலைக்கு அனுப்பப்படுகிறது, மேலும் தரை ஈ சாம்பல் (அல்லது மணல், கல் தூள்) ஃப்ளை ஆஷ் பம்ப் மூலம் சேமித்து வைப்பதற்காக ஸ்லரி டேங்கிற்கு அனுப்பப்படுகிறது.

சுண்ணாம்பு மின்காந்த அதிர்வு ஊட்டி மற்றும் நசுக்குவதற்கு பெல்ட் கன்வேயர் மூலம் தாடை க்ரஷருக்கு அனுப்பப்படுகிறது. நொறுக்கப்பட்ட சுண்ணாம்பு பக்கெட் எலிவேட்டர் மூலம் சுண்ணாம்பு சேமிப்பு தொட்டிக்கு கொண்டு செல்லப்படுகிறது, பின்னர் திருகு கன்வேயர் மூலம் பால் மில்லுக்கு அனுப்பப்படுகிறது. பக்கெட் எலிவேட்டர் பவுடர் பேச்சிங் டேங்கில் செலுத்தப்படுகிறது. ரசாயனங்கள் ஒரு குறிப்பிட்ட விகிதத்தில் கைமுறையாக அளவிடப்பட்ட பிறகு, ஒரு குறிப்பிட்ட செறிவுக்கான தீர்வு தயாரிக்கப்பட்டு சேமிப்பிற்காக சேமிப்பு தொட்டிக்கு அனுப்பப்படுகிறது.

அலுமினிய பவுடர் அலுமினிய தூள் கிடங்கில் இருந்து உற்பத்தி பட்டறைக்கு கொண்டு செல்லப்படுகிறது, மேலும் ஒரு மின்சார ஏற்றத்துடன் பேட்சிங் கட்டிடத்தின் இரண்டாவது மாடிக்கு உயர்த்தப்படுகிறது. அளவுக்கேற்றவாறு தண்ணீர் சேர்க்க மிக்ஸியில் ஊற்றி, அலுமினிய தூள் சஸ்பென்ஷனில் கலக்கவும்.

3) : குழம்பு கலவை, மற்றும் AAC பிளாக்குகளை ஊற்றுதல்;

சுண்ணாம்பு மற்றும் சிமெண்ட் திரளான அளவீட்டுக்காக தூள் பேச்சிங் டேங்கின் கீழ் ஸ்க்ரூ கன்வேயர் மூலம் தானியங்கி எடை அளவுகோலுக்கு தொடர்ச்சியாக அனுப்பப்படுகிறது. ஊற்றும் கலவையில் பொருட்களை சமமாக சேர்க்க அளவின் கீழ் ஒரு திருகு கன்வேயர் உள்ளது.

சாம்பல் (அல்லது மணல், கல் தூள்) மற்றும் கழிவுக் குழம்பு ஆகியவை அளவிடும் சிலிண்டரில் அளவிடப்படுகின்றன. பல்வேறு பொருட்கள் அளவிடப்பட்ட பிறகு, அச்சு இடத்தில் உள்ளது, மேலும் கசடு அசைக்கப்படலாம். குழம்பு செயல்முறை தேவைகளை பூர்த்தி செய்ய வேண்டும் (ஏப் 45 ℃) ஊற்றுவதற்கு முன்.வெப்பநிலை போதுமானதாக இல்லாவிட்டால், ஸ்லரி மீட்டரிங் டேங்கில் ஆட்டோகிளேவ் வெப்பத்தை மேற்கொள்ளலாம், மேலும் அலுமினிய பவுடர் சஸ்பென்ஷனை பொருட்கள் ஊற்றுவதற்கு 0.5-1 நிமிடத்திற்கு முன் சேர்க்கலாம்;

4) :AAC பிளாக் ப்ரீ-க்யூரிங் மற்றும் கட்டிங்

ஊற்றிய பிறகு, அச்சுப் பெட்டியானது வாயுவாக்கம் மற்றும் ஆரம்ப அமைப்பிற்காக ஒரு கன்வேயர் சங்கிலி மூலம் ஆரம்ப க்யூரிங் அறைக்குள் தள்ளப்படுகிறது. அறையின் வெப்பநிலை 50~70℃, மற்றும் ஆரம்ப க்யூரிங் நேரம் 1.5-2 மணிநேரம் (சாதகமான புவியியல் படி, இந்த புவியியல் செயல்முறை நீக்கப்படலாம்). ஆட்டோகிளேவ் டிராலியின் கீழ் தட்டு முன்கூட்டியே வைக்கப்பட்டுள்ள கட்டிங் டேபிளில் மோல்ட் ஃபிரேம் மற்றும் வெட் பிளாக் உடலை ஏற்றுவதற்கு எதிர்மறை அழுத்த ஏற்றத்தைப் பயன்படுத்தவும். மோல்ட் ஃபிரேமைக் கழற்றவும். கட்டிங் மெஷின் கிராஸ்-கட்ஸ் ,வெட் பிளாக் நீளமாக வெட்டுகிறது, மற்றும் மில்ஸ்.மோல்ட் ஃபிரேம் சுத்தமான மற்றும் டிக்ரீசிங் செய்வதற்காக மோல்ட் டிரக்கிற்கு மீண்டும் ஏற்றப்பட்டது, பின்னர் அடுத்த வார்ப்புக்காக மோல்ட் டிரக்கிற்கு உயர்த்தப்பட்டது. கட் பிளாக் பாடி மற்றும் ஆட்டோகிளேவின் பாட்டம் பிளேட் ஆகியவை ஆட்டோகிளேவ் டிராலியில் கிரேன் மூலம் ஏற்றப்பட்டு வைக்கப்படுகின்றன. இரண்டு தளங்கள். மாடிகளுக்கு இடையில் நான்கு ஆதரவுகள் உள்ளன, மேலும் பல ஆட்டோகிளேவ் டிராலிகள் ஒன்றாக தொகுக்கப்பட்டுள்ளன.

வெட்டும் போது உற்பத்தி செய்யப்படும் ஈரத் தொகுதி உடலின் விளிம்புகள் மற்றும் மூலைகளில் உள்ள கழிவுப் பொருட்கள் ஒரு திருகு கன்வேயர் மூலம் கட்டிங் மெஷினுக்கு அடுத்துள்ள வேஸ்ட் ஸ்லரி அஜிடேட்டருக்கு அனுப்பப்படுகிறது, மேலும் நீர் சேர்க்கப்படும் ஒரு கழிவுக் குழம்பாகத் தயாரிக்கப்படுகிறது.

5) : ஆட்டோகிளேவ் செய்யப்பட்ட AAC பிளாக் மற்றும் முடிக்கப்பட்ட தயாரிப்பு.

ஆட்டோகிளேவின் முன்புறம் உள்ள பார்க்கிங் லைனில் உடலை அசெம்பிள் செய்த பிறகு, ஆட்டோகிளேவில் இருந்து வெளியே செல்லும் ஆட்டோகிளேவ் கதவைத் திறக்கவும், முதலில் ஆட்டோகிளேவில் முடிக்கப்பட்ட ஆட்டோகிளேவ் டிராலியை ஒரு ஏற்றத்துடன் வெளியே இழுக்கவும், பின்னர் ஆட்டோகிளேவ் டிராலியை ஆட்டோகிளேவ் செய்ய இழுக்கவும் ஒரு ஏற்றத்துடன் ஆட்டோகிளேவில் ஆட்டோகிளேவ் பராமரிக்கப்படுகிறது. ஆட்டோகிளேவ் டிராலியில் உள்ள முடிக்கப்பட்ட தயாரிப்புகள் ஒரு பிரிட்ஜ் கிரேன் மூலம் முடிக்கப்பட்ட தயாரிப்பு கிடங்கிற்கு ஏற்றப்பட்டு, பின்னர் ஃபோர்க்லிஃப்ட் டிரக் மூலம் முடிக்கப்பட்ட தயாரிப்புகள் யார்டுக்கு கொண்டு செல்லப்படுகின்றன. காலியான ஆட்டோகிளேவ் டிராலி மற்றும் கீழே ஆட்டோகிளேவ் ரன்னிங்கின் ப்ளேட் வண்டி திரும்பும் கோட்டிற்கு மீண்டும் ஏற்றப்படுகிறது, மேலும் ஸ்டேக்கரை சுத்தம் செய்த பிறகு ஒரு ஏற்றினால் பின்னோக்கி இழுக்கப்படுகிறது. அடுத்த சுழற்சிக்குச் செல்லவும்.

உற்பத்தி உபகரணங்கள் கண்காட்சி

1): பொருள் அரைத்தல் மற்றும் குழம்பு செய்தல் பிரிவு

| ஸ்லரி அடர்த்திக் கட்டுப்பாட்டின் பாரம்பரிய செயல்முறை கடுமையானது அல்ல .புரோட்டோபிளாஸின் அடர்த்தி பெரும்பாலும் செயற்கை அளவீடு மூலம் செய்யப்படுகிறது .பிழை பெரியது .அனுபவத்தின் அடிப்படையில் கட்டுப்படுத்த பிளாஸ்மா அடிப்படையின் அடர்த்தி பயன்படுத்தப்படுகிறது .அதனால் உயர் தரமான குறைந்த அளவு தயாரிப்பு உற்பத்தியில் .தகுதியான விலை மற்றும் தயாரிப்பு தரம் சிறந்ததாக இல்லை .சமீபத்திய குழாய் அளவீட்டு முறையைப் பயன்படுத்தி அமுலைட்டின் அடர்த்தி பின்வரும் நன்மைகளைக் கொண்டுள்ளது1.தொட்டி மற்றும் டென்சிமீட்டருக்கு இடையே குழம்பு சுற்றுகிறது, ஸ்லரி அடர்த்தி தரவு உண்மையான சுண்ணாம்பு மற்றும் மத்திய கட்டுப்பாட்டு அறைக்கு பின்னூட்டத்தில் உள்ள அடர்த்தி பைப்லைன் மூலம் அளவிடப்படுகிறது ஸ்லரி டேங்கின் .நிகழ்நேர அடர்த்தியின் தொடர்ச்சியான திருத்தத்தின் நோக்கம் அடையப்படுகிறது:2.அடர்த்தி குழாய் அனைத்து ஸ்லரியின் செறிவை அளவிடும் .பிழை இல்லாமல் துல்லியத்தை அளவிடவும் |  | |||

| ||||

| பறக்க சாம்பல் குழம்பு தயாரிக்கும் இயந்திரம் | குழம்பு சேமிப்பு கலவை | பொருள் அளவுகோல் | கொட்டும் அமைப்பு | |

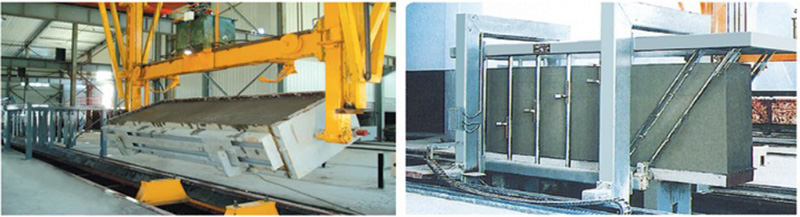

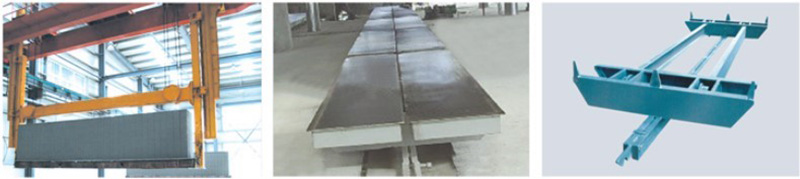

| 2): விற்றுமுதல் மற்றும் வெட்டும் பிரிவு | ||||

அமுலைட் கட்டிங் மெஷினின் முக்கிய அம்சங்கள்1) :எளிய-கட்டமைக்கப்பட்ட, நிறுவ மற்றும் பராமரிக்க வசதியானது;2) : தரையில் பொருத்தப்பட்ட, பிளானட்-கியர் குறைப்பான் மூலம் இயக்கப்படுகிறது, செங்குத்து கட்டிங் செய்யும் போது, கட்டிங் மெஷின் விசித்திரமான மற்றும் ஸ்விங்கிங் கட்டிங் செய்கிறது, இது கட்டிங் திறனை அதிகரிக்கிறது. அமுலைட் கட்டிங் மெஷினின் முக்கிய அம்சங்கள்1) :எளிய-கட்டமைக்கப்பட்ட, நிறுவ மற்றும் பராமரிக்க வசதியானது;2) : தரையில் பொருத்தப்பட்ட, பிளானட்-கியர் குறைப்பான் மூலம் இயக்கப்படுகிறது, செங்குத்து கட்டிங் செய்யும் போது, கட்டிங் மெஷின் விசித்திரமான மற்றும் ஸ்விங்கிங் கட்டிங் செய்கிறது, இது கட்டிங் திறனை அதிகரிக்கிறது. 3) :ஜெர்மன் தொழில்நுட்பத்தை உறிஞ்சுதல், வெற்றிட ஆஸ்பிரேட்டர் சேர்க்கப்பட்டது, இந்த கட்டிங் மெஷின், முடிக்கப்பட்ட தொகுதிகளின் எந்தப் பகுதியையும் அழிக்காமல் மேலே உள்ள கழிவுப் பொருட்களை எளிதாக அகற்றி, தயாரிப்புகளின் தேர்ச்சி விகிதத்தை உறுதி செய்கிறது; 4) :முழு பிளாக்கின் 6-பக்க கட்டிங் மூலம், தயாரிப்பு தேர்ச்சி விகிதம் அதிகரிக்கப்படுகிறது, ஏனெனில் முடிக்கப்பட்ட தயாரிப்புகளின் தரம் மோல்டுகளின் மாற்றத்தால் பாதிக்கப்படாது. 5) : முடிக்கப்பட்ட தொகுதிகளின் மேற்பரப்பின் அதிக கடினத்தன்மை கட்டிட செயல்பாடு மற்றும் கட்டுமானத்திற்கு சாதகமாக உள்ளது. 6) : பொசிஷனிங் எண்கட்டுப்பாட்டுத் தொழில்நுட்பத்தை ஏற்றுக்கொள்வது, இந்த இயந்திரம் திருப்புதல், நகர்த்துதல், வெட்டுதல் மற்றும் கடத்துதல் போன்ற செயல்களில் நடுங்குவதைக் குறைக்கிறது. மேலும், தயாரிப்பு தேர்ச்சி விகிதத்தை அதிகரிக்க, வாடிக்கையாளரின் வேண்டுகோளின் பேரில் இதை PLC கட்டுப்பாட்டு அமைப்பாக மேம்படுத்தலாம். | ||||

| ||||

| ஹைட்ராலிக் அதிர்வெண் மாற்றும் டர்னோவர் கிரேன் | கிடைமட்ட வெட்டும் இயந்திரம் | |||

| 1) : ஹைட்ராலிக் அதிர்வெண் மாற்றும் டர்னோவர் கிரேன் 90 டிகிரி டர்னோவரில் பிளாக் கொண்டு மோல்ட் பாக்ஸை மாற்றுகிறது, அதிர்வெண் மாற்றும் பிளாக் டிராகிங் டிராலியில் வைத்து டெமால்ட் வேலைகளை செயலாக்குகிறது;2) :அதிர்வெண் மாற்றும் பிளாக் டிராகிங் டிராலி பிளாக்கை கட்டிங் மெஷினுக்கு இழுத்துச் செல்கிறது. டர்னோவர் கிரேன் மறுசீரமைக்கிறது, அச்சுப் பெட்டி மற்றும் பலகைகளை மீண்டும் பயன்படுத்துவதற்குத் தயார்படுத்துகிறது. | டர்னோவர் கிரேன் மோல்ட்டை 90 டிகிரி மாற்றி, டிமால்ட் செய்து, முழு பிளாக் மற்றும் பாட்டம் பிளேட்டையும் பிளாக் டிராக்கிங் டிராலியில் வைக்கிறது. பிளாக் டிராக்கிங் டிராலி முழு பிளாக்கையும் கட்டிங் மெஷினுக்குள் கொண்டுபோய், கிடைமட்ட கட்டிங் முடித்து, இரண்டு பக்கமாகத் துண்டித்து, முழுத் தடுப்பையும் சீல் செய்யும். வீணான பொருட்கள். | |||

| ||||

| 3): கீழே உள்ள கழிவுப் பொருட்களை அகற்ற டர்னோவர் கிரேன் | ||||||||||

| இந்தச் சாதனம் அமுலைட் குழுமத்தால் சுயமாக உருவாக்கப்பட்டு, எங்கள் வாடிக்கையாளர்களுக்கு அடிமட்டப் பொருட்கள் கழிவுப் பிரச்சனையை முழுமையாகத் தீர்க்க உதவுகிறது.இந்த சாதனத்தில் விற்றுமுதல் இயங்குதளம் மற்றும் கிரேன் ஆகியவை அடங்கும், இது மேல் மற்றும் கீழ் கழிவுப் பொருட்களை அகற்றும். இந்த கிரேன் அரை தயாரிப்பு போக்குவரத்து கிரேனாகவும் இருக்கலாம். | |||||||||

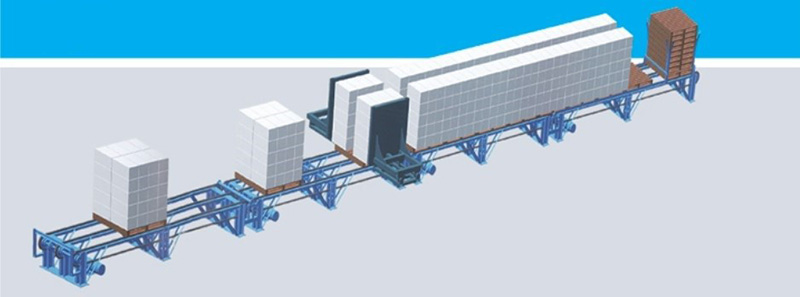

| ஆட்டோகிளேவுக்கு முன் போக்குவரத்து கிரேன் | அடித்தட்டு | ஆட்டோகிளேவ் தள்ளுவண்டி | ||||||||

| ||||||||||

| கட்டிங் செய்த பிறகு, ஆட்டோகிளேவ் உள்ளிடுவதற்கு டிரான்ஸ்போர்ட் கிரேன் பிளாக் டு ஆட்டோகிளேவ் டிராலி. இந்த சாதனம் எளிமையான அமைப்பு, நிலையான செயல்பாடு, நல்ல தரம் மற்றும் பராமரிக்க எளிதானது. | அமுலைட் குழுவால் வடிவமைக்கப்பட்ட பேஸ் பிளேட் சைட் பிளேட்டாகவும் இருக்கலாம், ஆட்டோகிளேவில் இருந்து வெளிவரும் வரை மாற்ற வேண்டியதில்லை. இது மாங்கனீசு எஃகால் ஆனது மற்றும் அதிக வெப்பநிலை மற்றும் அழுத்தத்தின் கீழ் ஒருபோதும் சிதைக்கப்படாது. | இது நல்ல தரமான ப்ரொஃபைல் ஸ்டீலால் ஆனது மற்றும் எளிமையான கட்டமைப்பைக் கொண்டுள்ளது முடிக்கப்பட்ட தொகுதிகளை அகற்றும் வரை பாதுகாக்கப்படுகிறது; | ||||||||

| 4): முடிக்கப்பட்ட தயாரிப்பு கையாளுதல் உபகரணங்கள் | ||||||||||

| பொதுவாக ஆட்டோகிளேவ் செய்யப்பட்ட தொகுதிகள் மற்றும் தட்டுகள் சில நேரங்களில் ஒட்டுதல்களைக் கொண்டிருக்கும். பாரம்பரிய பிரிக்கும் இயந்திரம் மற்றும் முடிக்கப்பட்ட தயாரிப்பு கேரியரின் செயல்பாட்டை ஒருங்கிணைக்கும் ஒட்டுதல்களின் தொகுதிகளை பிரிக்கும் இயந்திரம் தனித்தனியாக பிரிக்கிறது. ஒரே அச்சில் பிளாக்குகள் மற்றும் பேனல்களை பிரிப்பதில் சிக்கல் தீர்க்கப்பட்டது; உபகரணங்கள் திறமையான மற்றும் மென்மையான செயலாக்கத்தை உணர்கின்றன, ஒட்டுமொத்த செலவைக் குறைக்கின்றன மற்றும் அதே நேரத்தில் தர விகிதத்தை உறுதிப்படுத்துகின்றன. | |||||||||

| கன்வே மற்றும் பேக்கேஜ் லைன் | ||||||||||

| ||||||||||

| இந்த சிஸ்டம் லைனில் மரத்தாலான தட்டுகளுக்கான கன்வெயிங் மற்றும் பேக்கிங் லைன் அடங்கும் இந்த லைன். இந்த இயந்திரம் கணினியின் கட்டுப்பாட்டின் மூலம் தானியங்கி விநியோகம், கடத்தும் போது துல்லியமான நிலைப்பாடு மற்றும் ஏற்றப்பட்ட மரத்தாலான தட்டுகளை தானாகப் பிரித்தல் போன்ற பண்புகளைக் கொண்டுள்ளது. | ||||||||||

| 5):மேலும் இயந்திரங்கள் காட்சி | ||||||||||

முடிக்கப்பட்ட தயாரிப்புகள் கிளாம்ப் முடிக்கப்பட்ட தயாரிப்புகள் கிளாம்ப் |  ரோட்டரி கிளாம்ப் ரோட்டரி கிளாம்ப் | |||||||||

| ||||||||||

| பேனல்களுக்கான சிறப்பு கிரேன் | பிளக் இயந்திரம் | ஸ்லாட் மெஷினைத் திறக்கவும் | ||||||||

| ||||||||||

| பந்து ஆலை | தாடை நொறுக்கி | ஆட்டோகிளேவ் | கொதிகலன் | |||||||

| ||||||||||